Com Briquetadeira de Pistão 60cv, 75cv, 100cv PELET

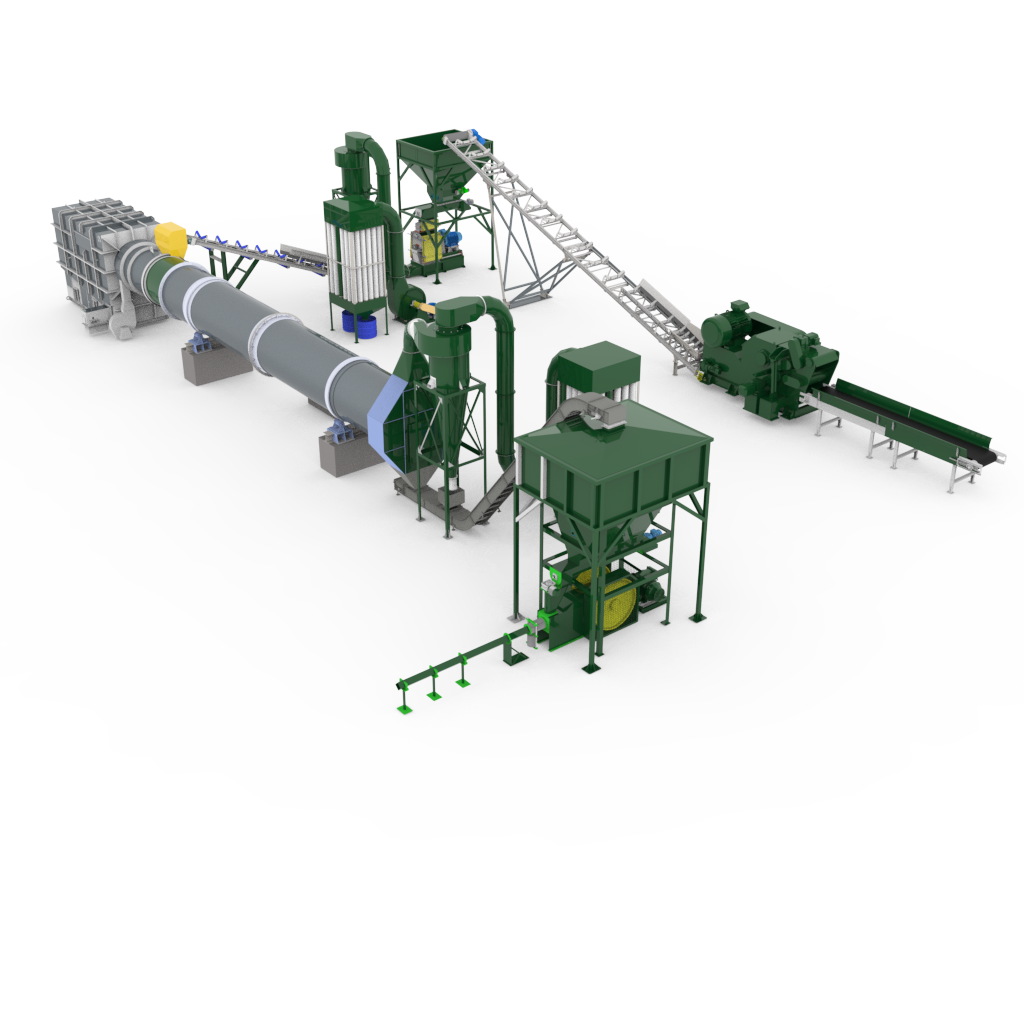

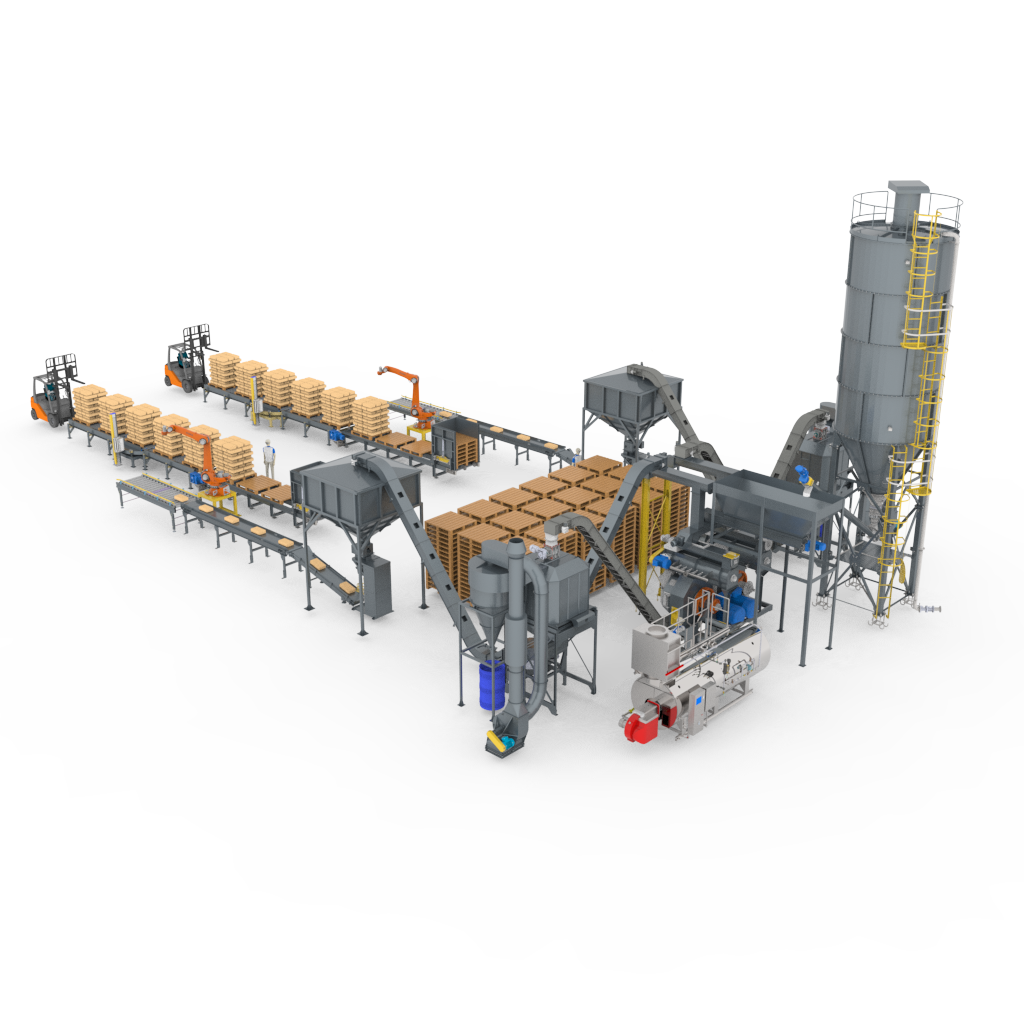

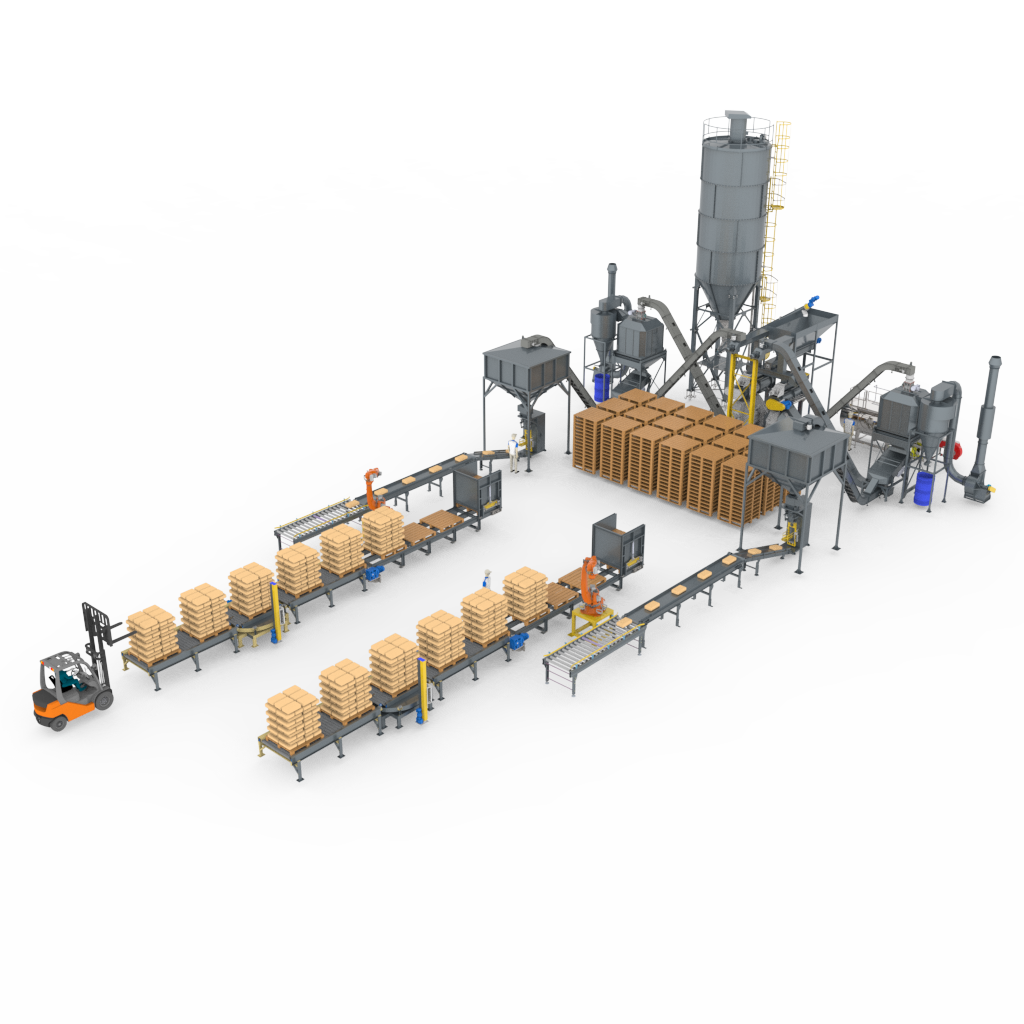

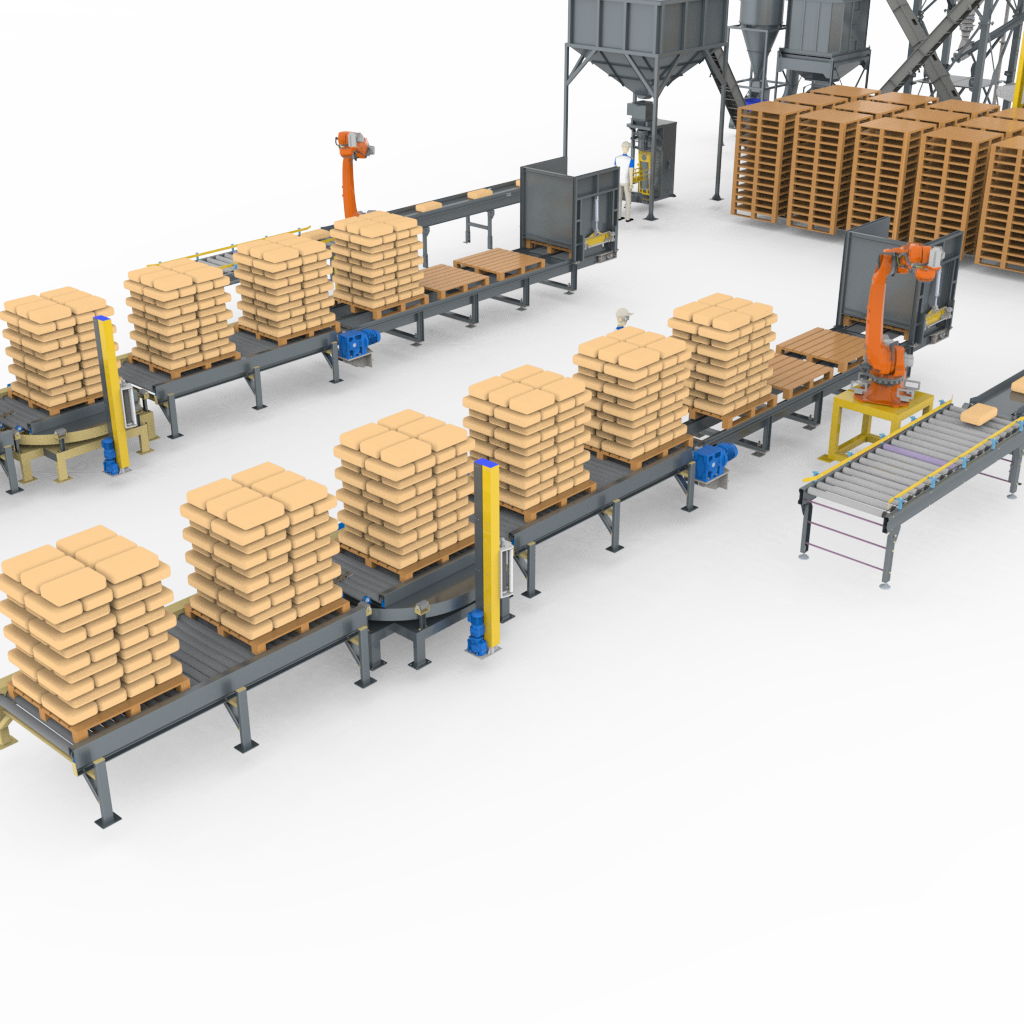

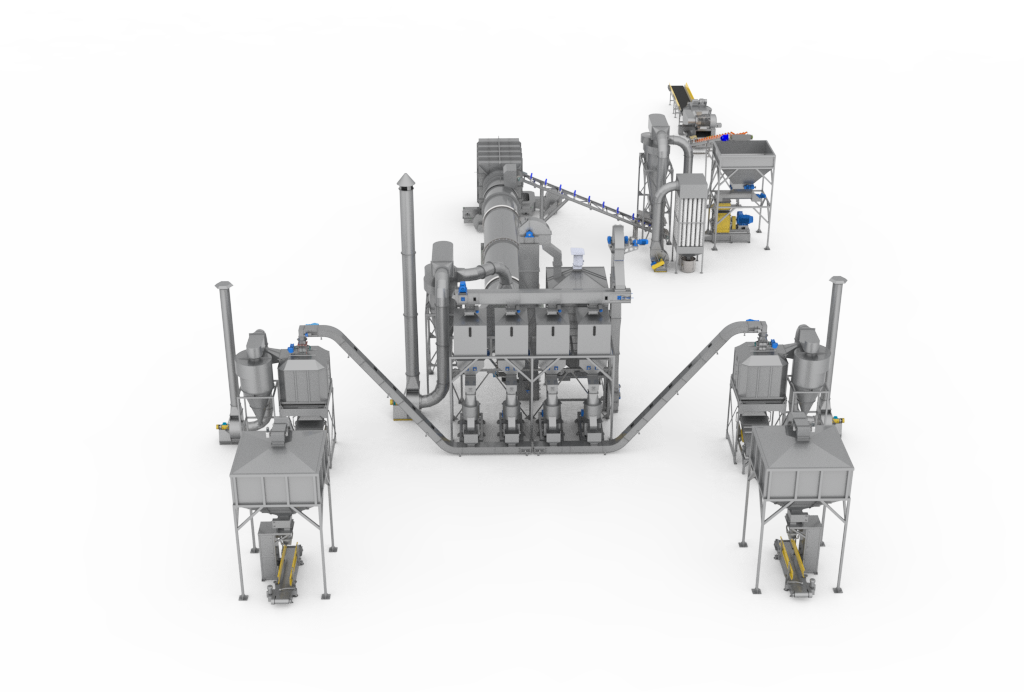

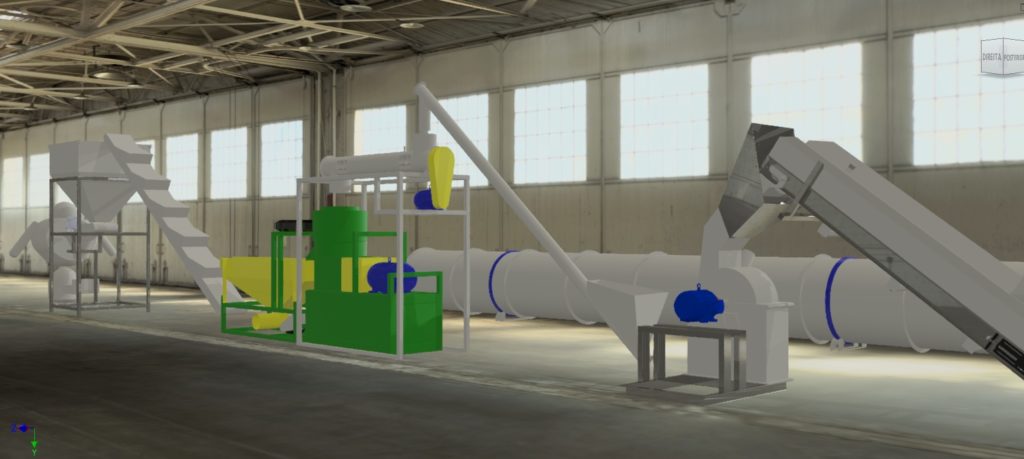

MÁQUINAS ENVOLVIDAS NA FABRICA DE BRIQUETES:

MÁQUINAS ENVOLVIDAS NA FABRICA DE BRIQUETES:

Capacidades Produtivas:

A fábrica de Briquetes com Briquetadeira de Pistao tem a capacidade produtiva por máquina de 2 toneladas por hora em biomassas de madeiras.

Fábrica de Briquetes Pelet

Bem-vindo à Fábrica de Briquetes Pelet, onde inovação e sustentabilidade se unem para transformar resíduos de madeira em energia limpa e eficiente. Nossa linha de briquetadeiras de pistão, disponíveis em versões de 60cv, 75cv e 100cv, é projetada para atender às necessidades de produção de briquetes de alta qualidade para diversos setores.

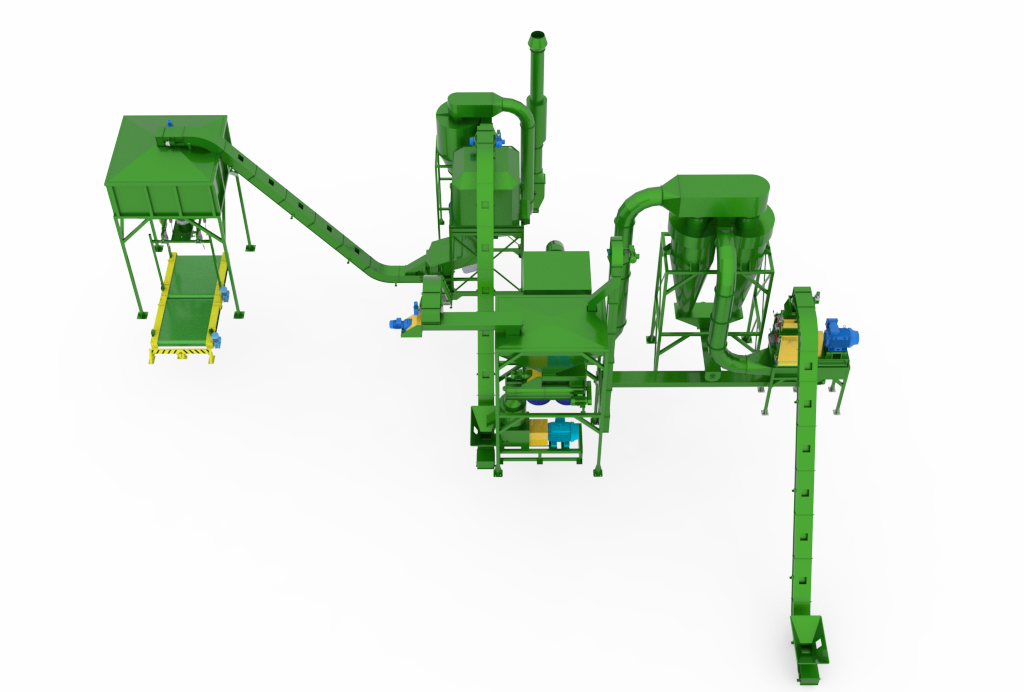

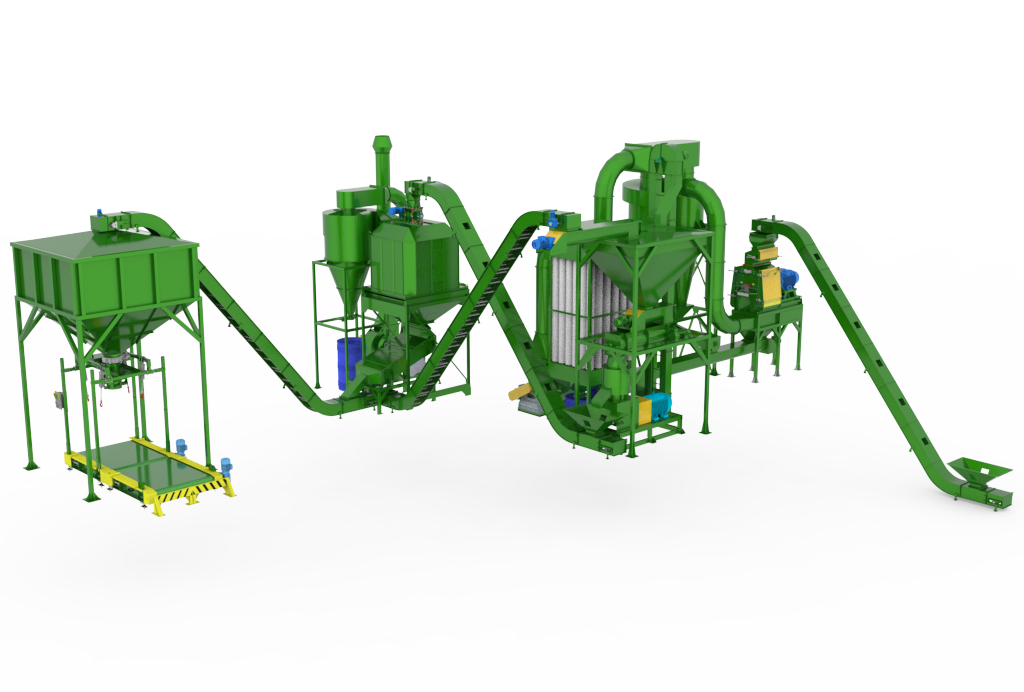

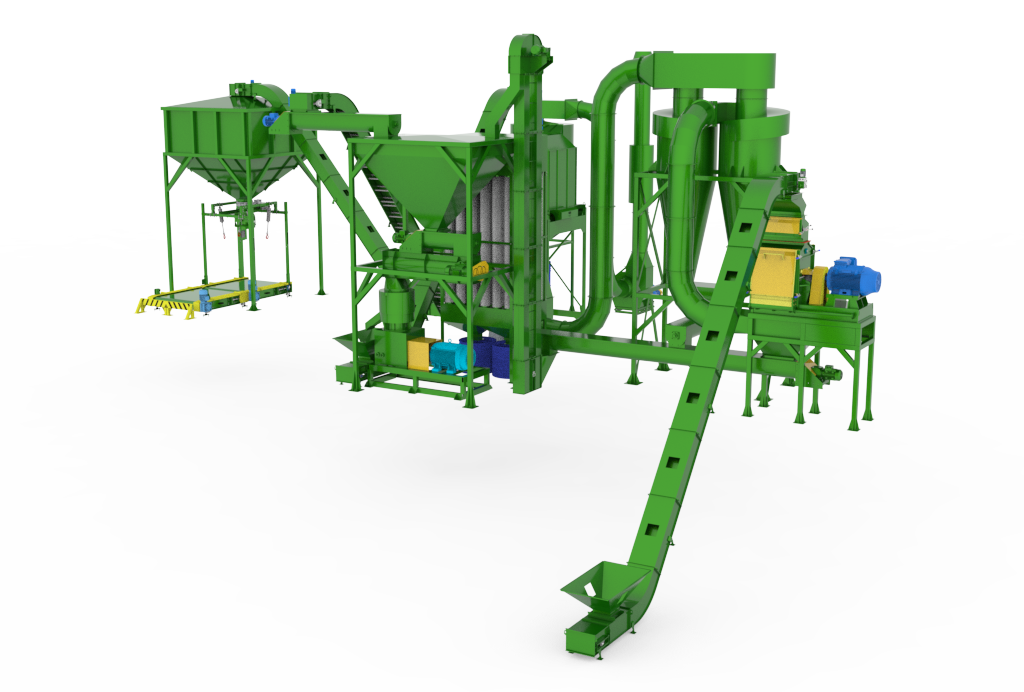

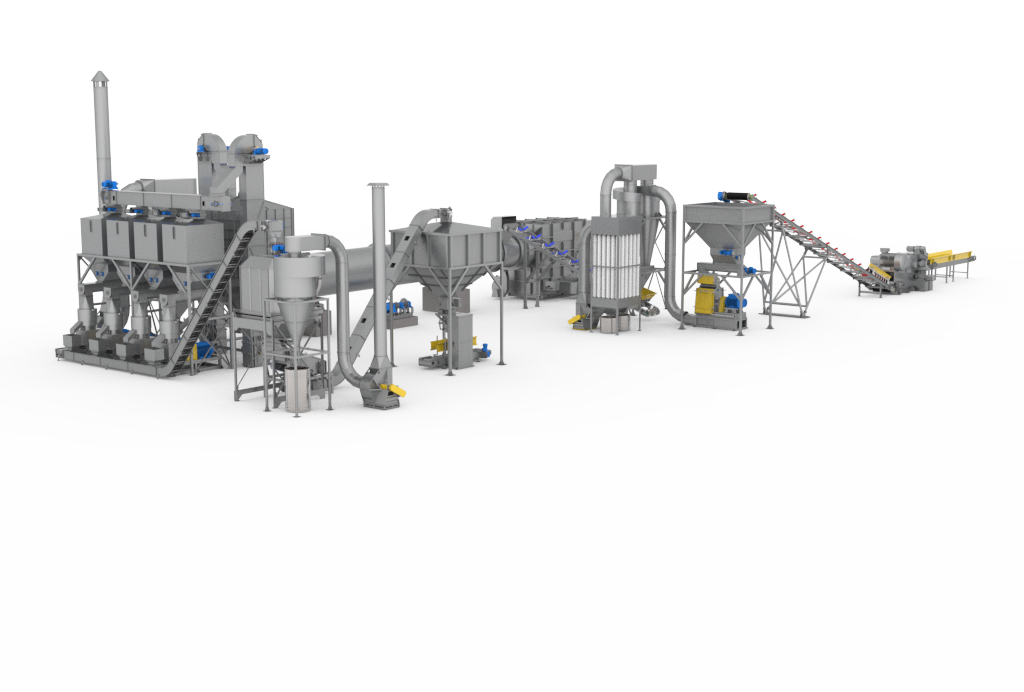

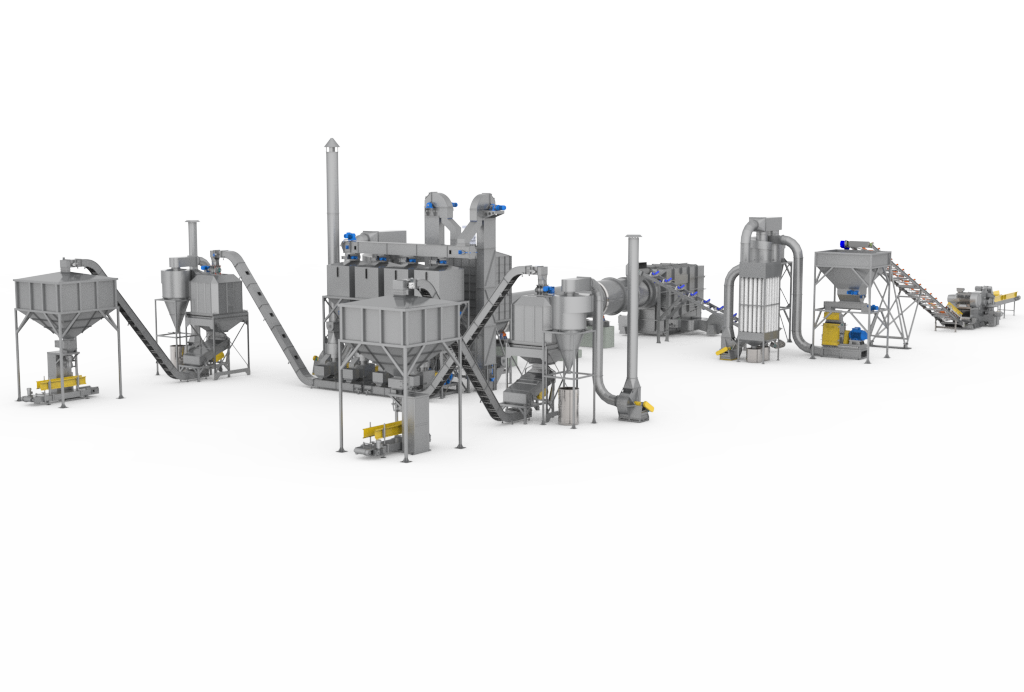

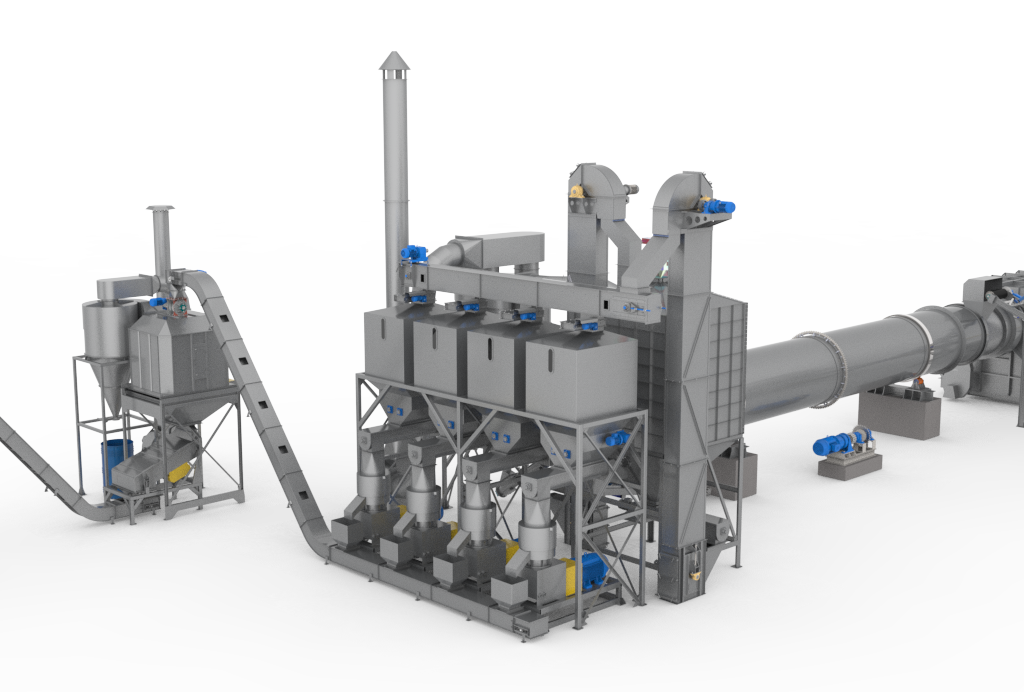

Moinho Picador 200cv Pelet

Nosso Moinho Picador de 200cv é a solução ideal para a redução de tamanho de resíduos de madeira. Com potência e eficiência incomparáveis, ele garante a preparação perfeita da matéria-prima para o processo de briquetagem. A capacidade de processamento elevada e a robustez do equipamento são os pilares do desempenho excepcional do Moinho Picador 200cv Pelet.

Moinho da Linha MM da Pelet

A linha MM da Pelet oferece moinhos versáteis e eficientes para a moagem de resíduos de madeira. Projetados com tecnologia de ponta, nossos moinhos garantem a uniformidade e a granulometria ideal para a produção de briquetes de alta densidade. Disponíveis em diversas capacidades, eles são a escolha perfeita para indústrias que buscam otimizar seu processo de briquetagem.

Secador de Madeira da Pelet

O Secador de Madeira da Pelet é um componente essencial para garantir a qualidade dos briquetes. Com um sistema de secagem eficiente e controlado, ele reduz a umidade da matéria-prima, permitindo a produção de briquetes mais compactos e duráveis. Nosso secador é projetado para maximizar a eficiência energética, contribuindo para um processo de produção sustentável.

Briquetadeira de Pistão 60cv, 75cv e 100cv Pelet

A estrela da nossa fábrica é a Briquetadeira de Pistão Pelet, disponível em três versões: 60cv, 75cv e 100cv. Cada uma delas é projetada para atender diferentes capacidades de produção, mantendo sempre a qualidade e a consistência dos briquetes. Com tecnologia de pistão avançada, nossas briquetadeiras garantem a compactação perfeita da matéria-prima, resultando em briquetes de alta densidade e durabilidade.

O Processo de Briquetagem

A briquetagem é um processo de compactação de resíduos de origem vegetal. Para isso, a melhor opção é utilizar uma briquetadeira mecânica com sistema de pistão. Este é dividido em diversas etapas:

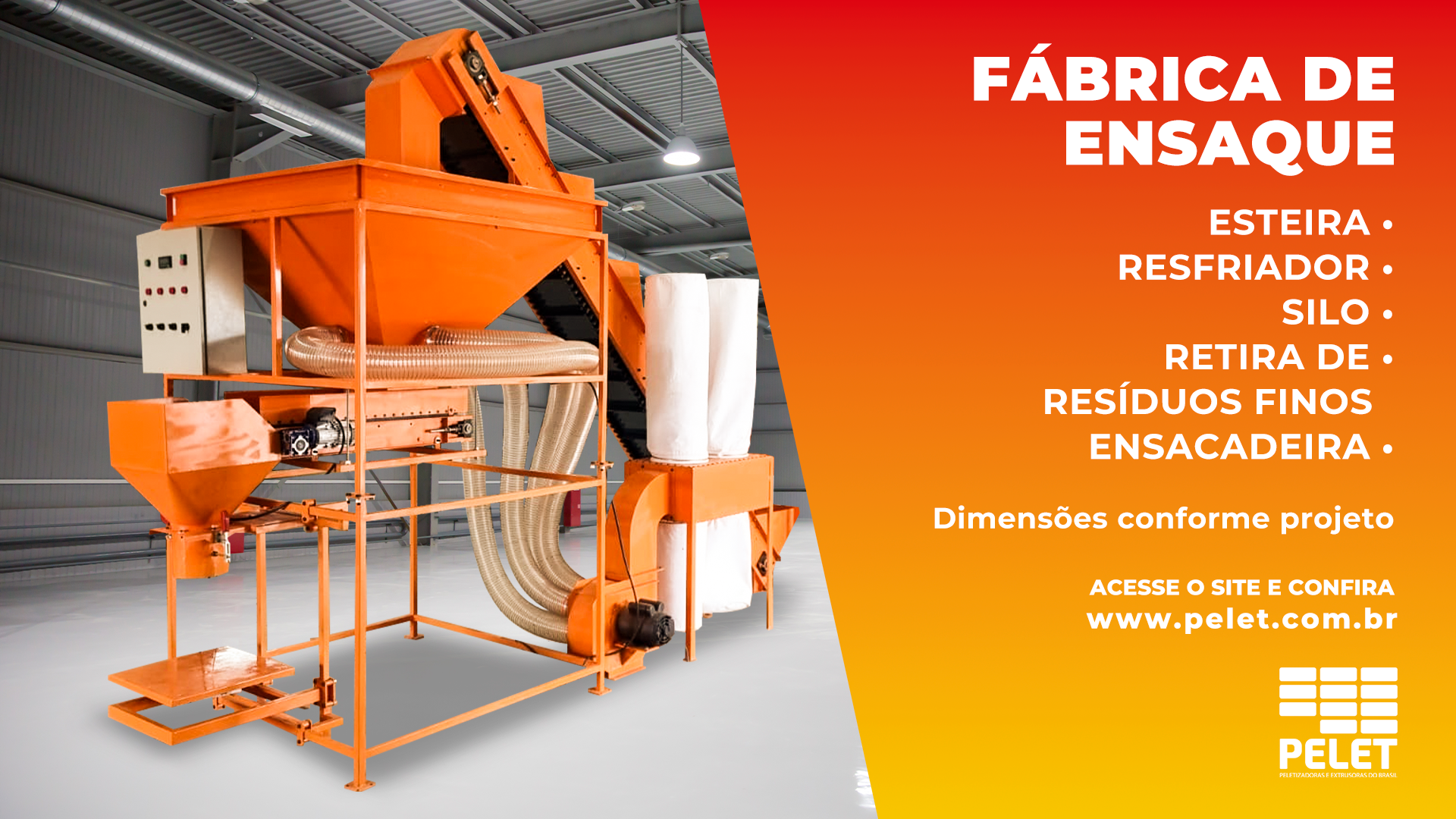

Briquetes

Depois de formados, os briquetes passam por uma fase de resfriamento em um condutor com 5,7 metros de comprimento.

Resíduos

Os resíduos devem ter uma granulometria fina e umidade máxima de 16% antes de serem inseridos na briquetadeira.

Alimentação

A dosagem correta dos resíduos é essencial para a qualidade dos briquetes. Isso é feito pelo silo/dosador, que usa uma rosca dosadora controlada por um inversor de frequência. O silo/dosador também possui um agitador para evitar a solidificação do material.

Pré-compactação

A hélice vertical no funil da briquetadeira realiza a primeira etapa de compactação.

Compactação

O pistão realiza um movimento de vai e vem, empurrando os resíduos pré-compactados por uma matriz cônica. A pressão exercida pelo pistão é de aproximadamente 1.200 kgf/cm².

Ajuste Final

O regulador hidráulico ajusta o nível de compactação, garantindo briquetes de alta qualidade.

Vantagens das Briquetadeiras PELET

- Altas capacidades produtivas: A produção contínua de briquetes e a alta frequência do pistão (200 golpes por minuto) garantem um ótimo rendimento.

- Menor custo de manutenção: As briquetadeiras PELET são feitas de aço soldado, sendo robustas e bem dimensionadas. Elas contam com componentes de alta qualidade:

- Mancais de bronze centrifugado e de liga especial

- Êmbolo retificado com sistema de fixação para o suporte do pistão

- Peças móveis lubrificadas por bomba de óleo

- Volantes balanceados com alojamento cônico

- Virabrequim de aço forjado e retificado com tratamento superficial

- Peças de desgaste em aço de alta liga com tratamento térmico

- Sistema exclusivo de proteção contra sobrecarga do motor principal

- Menor consumo de energia elétrica: Volantes acoplados ao motor armazenam energia cinética, permitindo a utilização de um motor de menor potência.

- Sem adição de aglutinantes: A formação dos briquetes depende exclusivamente da lignina presente nos resíduos vegetais e da alta pressão (1.200 kgf/cm²) aplicada pelo pistão.

OBS.: VIDEOS ABAIXO DE DESENVOLVIMENTO DE BRIQUETES EM MÁQUINA BRIQUETADEIRA DE ROSCA. CONTEÚDO INFORMATIVO.

OBS.: NÃO REPRODUZA NENHUMA DAS OPERAÇÃO DE BRIQUETAGEM SEM A CONSULTORIA PRÉVIA DO PROCESSO PRODUTO POR UM PROFISSIONAL.